-

Leone Martellucci.

User deleted

E la questione rame nickelato? Potrebbe essere la soluzione. . -

.E la questione rame nickelato? Potrebbe essere la soluzione.

Per non saper (io) ne leggere ne scrivere mi piace molto! Ricordo che saldando a spot le attuali celle avemmo problemi a saldare il polo su un altro pezzo di polo con l'attuale saldatrice, probabilmente con un prodotto piu professione risolveremmo.

Con Leonardo ragionavamo che come possibile opzione c'è quella usata da praga che salda le celle ad una busbar in nikel a sua volta saldata a spot su una bussbar in rame. Questa soluzione avrebbe il vantaggio di una buona saldatura tra strip cella e bussbar che poi può essere collegata con saldature di minor precisione (visto che al limite, anche bucando, non si farebbero danni a differenza della saldatura di bassa lega sulle celle) alla bussbar di rame che assolverebbe al compito di sopportare le correnti in gioco. Idea che va sviluppata ed approfondita ma che in prima approssimazione mi sembra piu "semplice" e provata del rame nikelato (che però è certamente soluzione piu elegante).. -

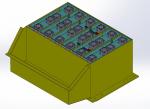

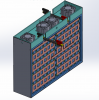

.Allo stato attuale (25/12/2019) abbiamo:

<ol>- Cad provvisorio modulo 7p18s

-Il modulo prevede l'utilizzo di maintenance plug fatti in casa

-Il modulo viene ancorato alle pareti con 4 bulloni

-Manca routing cavi per misura tensioni e temperatura celle

-Bisogna pensare collegamento elettrico tra strip/busbar e cavo misura tensioni BMS

-Vorremmo utilizzare il più possibile ABS/Policarbonato/PVC fresato invece che stampato in 3D. Bisogna trovare azienda che fresa e fornitore lastre/blocchi estrusi da lavorare.

Le pareti in abs possiamo farle in kevlar fresato/forato?

sarebbe piu resistente, seppur piu costoso. -

.

le piastre porta celle in kevlar invece che abs probabilmente vanno ridisegnate. Si può lavorare il kevlar per avere la geometria attuale con i denti che tengono le celle, oppure si può lavorare solo con piastre sovrapposte con fori concentrici con diametri diversi?

Per rame placcato nichel non troviamo fogli/lastre pronte se non su alibaba...

Un test si può fare con gli elettrodi rotti delle pouch EP che dovrebbero essere rame 0.2mm elettroplaccato con nichel, il problema potrebbe risultare la potenza necessaria per la saldatura; nel caso riuscissimo ad utilizzare un macchinario abbastanza potente ( "abbastanza" tra le altre cose non abbiamo numeri per definire quanto sia) potrebbe sussistere il problema che la potenza necessaria a fondere il rame comporti una potenza generata sulla superficie dell'elettrodo della cella troppo elevata e tale da bucare la cella; in quel caso l'opzione sarebbe variare la geometria della strip in spessore oppure per regolare la densità di corrente ( con e senza scasso, larghezza e lunghezza dello scasso etc...), quest'ultima opzione è quella forse più efficace ma è influenzata da troppe variabili per essere applicata di fretta ( diametro elettrodi, forma elettrodi, posizione e distanza elettrodi, pressione applicata e conseguenti deformazioni, geometria scasso ). -

.

L'ultima spiaggia per i collegamenti critici ( prima e ultima serie del modulo, collegamento intermedio modulo ) è quella si saldare a spot nickel sulle celle e poi rivettarlo sulla busbar, una cosa del genere al netto delle geometrie :

questa è una prova di nichel 0.15mm su rame 0.3mm, adesione debole con piccoli residui di saldatura dopo averla strappata

questa nichel su nichel, provata sia a cavallo dello scasso sia senza scasso

strappata

-> le prove sopra sono state fatte scaricando 3 condensatori in parallelo ( 36+2x39mF a 24V ), per un totale di 32J immagazzinati. l'energia effettivamente coinvolta nella saldatura è incognita date le altre resistenze elettriche nel circuito. La prova che dovrò fare è aggiungere il quarto condensatore da 36mF così da avere circa il 30% in più nel circuito e quindi sulla saldatura.

L'efficienza della saldatrice ( quanto energia riesce ad fornire per la saldatura rispetto a quella dissipata nel resto del circuito) può essere migliorata, ma le correnti di picco quindi le potenze di picco in gioco ( dipendenti da Vdc condensatori ) sono già alte, tant'è che nella saldatura nichel-rame il nichel si scioglie attaccandosi sulle punte ( elettrodi ) invece che sulla piattina di rame e lasciando il buco nel nichel. possibile soluzione è abbassare Vdc condensatori, ma poi diminuisce energia quindi bisogna aumentare Capacità. -

.

https://drive.google.com/open?id=1Civm_gcr...HM3gb2rqHo_IIUo

Resoconto CFD aggiornato :

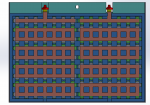

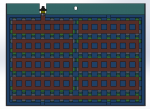

- avvicinando le celle da 1.7mm a 1.5mm e 1.3mm non si ottengono miglioramenti nella configurazione proposta e con il tipo di ventole adottate.

- chiudendo ulteriori passaggi oltre a quelli strettamente necessari per il flusso "a ferro di cavallo" si può ottenere un lieve miglioramento del raffreddamento relativamente alla cella più calda

- è stato simulato il modulo così come progettato nel cad, differente dalle geometrie precedentemente simulate per la presenza di un maggior volume libero lungo il bordo del supporto celle e la distanza tra le celle pari a 1.8mm. Lo scambio termico riguardo la cella più calda è migliore rispetto le precedenti simulazioni.

----------------

https://drive.google.com/open?id=1hIGWqrNt...pJh22ibx_LxNlFN

Simulazione di scarica del pacco batterie :

Viene replicato il test con la rigenerativa effettuato nel piazzale del pomos per il numero di volte necessario a coprire distanza endurance, adattandolo al nuovo pacco batterie con la potenza erogata dal pacco batterie e con la tensione funzione dello stato di carica quindi energia consumata.

Viene plottato l'andamento della temperatura con il raffreddamento ipotizzando impedenza interna della cella costante ( bisogna fare ancora mappa 3D perchè Rint=f(SOC,Tcella) );

Viene anche indicata la Irms, complice della potenza joule dissipata, sempre nella scheda Thermal viene indicato il valore Iqjeq cioè la corrente necessaria affinchè una scarica a corrente costante della cella comporti la stessa generazione di calore del profilo simulato.

A titolo esemplificativo sono state aggiunte due schede replica delle precedenti, in cui il profilo di potenza viene limitato ad un valore settabile; rimane solo un indicazione in quanto variando le performance della vettura varia il tempo sul giro e quindi il tempo di accelerazione nonchè il tempo totale di endurance.

Notare come limitando la potenza massima è facile diminuire Irms, pertanto una strategia utile per endurance può essere impostare comunque coppia massima del motore nell'inverter, andando a limitare la coppia solo quando Pmax supera la soglia prescelta. per fare una cosa precisa bisognerebbe in futuro valutare anche influenza del rapporto di trasmissione, così che si possa limitare Pmax il più tardi possibile in termini di velocità angolare del motore e sfruttare coppia massima per più tempo possibile

è importante notare come con una prova tipo quella effettuata nel piazzale del pomos (250A max al motore e 375/1000 di massima coppia frenante ) l'energia non basterebbe per concludere endurance

Edited by Leonardo_Ferraro - 2/1/2020, 01:13.

Pacco batterie 2020 - celle 18650 |

Contacts

Contacts Web

Web